摘要:本文讨论轧钢辊刻花机工艺的项目集成方案,介绍了台达伺服系统和意图H4数控系统在轧钢辊刻花机上的应用,并对伺服和数控系统参数配合从使用角度作了详细说明。

关键:数控系统台达伺服系统项目集成

中图分类号]TP273[文献标识码]B文章编号

1 引言

随着科学技术的发展,现代制造业对机械加工提出了愈来愈高的要求,数控技术在机械加工行业的应用越来越广泛.生产的发展使许多原有的机械设备在生产和加工过程中越来越无法满足人们对高精度高效率的要求,反过来又促进了数控系统技术在机械加工行业的大面积使用,使数控技术在机械制造行业里的受众率大大提高。本文结合基于台达伺服DELTA-ASDA的H4-M数控系统在钢辊刻花机上的应用,对加工控制相关技术工艺和技术关键点作简要讨论.众所周知,钢辊刻花机是轧钢厂**主要的辅助加工设备之一,与文中讨论控制方案配套的是飞刀式钢辊刻花机(机械结构上含有摆头刻字刀),这种刻花机已经在首钢,包钢和通钢等大中型钢厂里使用,它较以往单摆头式的钢辊刻花机,加工效率和加工精度都有大幅度的提高,以前使用摆头式的加工一个辊槽需要30min,而使用飞刀式的仅仅需要20min,从而使加工效率提高了三分之一.基与以上的优点,显然基于DELTA-ASDA台达伺服的H4-M系统的控制方案在轧钢辊雕刻机上一定会有广阔的应用空间.

2 控制系统结构

轧钢辊刻花机控制系统结构如图1所示,它由以下部分组成:台达伺服DELTA-ASDA,意图数控系统PUTNC-H4-M,台达MTAPE变频器和意图手摇轮PUMPG-BA4SI等组成.

图1控制系统结构框图

3 技术要求和工艺说明

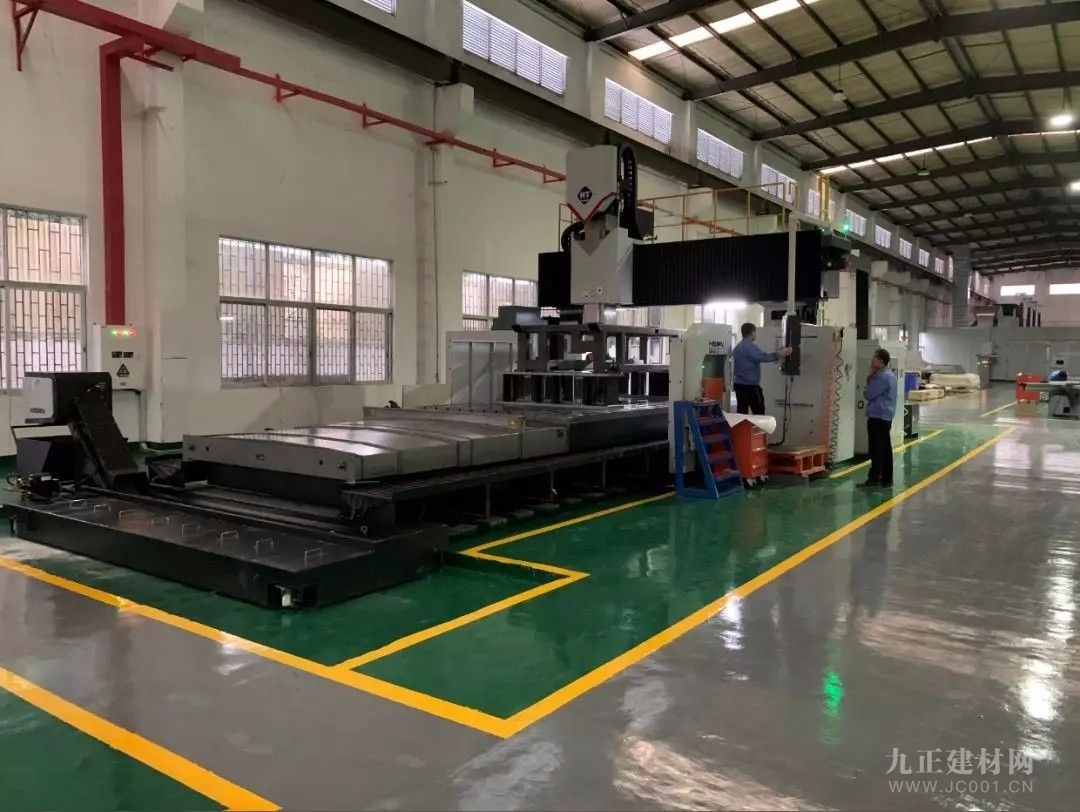

轧钢辊雕刻机如图2所示。客户实际是使用五轴控制加工飞刀、刻子摆头和工件夹头对螺纹钢轧钢辊进行刻花刻字,其中各轴的命名以及功能:X轴,控制飞刀刻花深度的横向进给轴;Y轴,控制工件夹头按指令进行旋转的旋转轴;Z轴,控制刻字摆头的旋转轴;A轴,控制飞刀按指令旋转的刻花的旋转轴;B轴,控制飞刀纵向移动跳槽的进给轴。

各轴的具体机械运动以及伺服功率:X、B轴为直线运动轴,使用螺距为6mm的滚珠丝杆且伺服电机的连接都为直连方式,X轴是由系统控制的可以按照指令运动而且,电机功率为1.5kW.B轴是由一个手摇控制的,伺服采用的是位置控制模式利用多个齿轮比进行速度切换,可以说是一个脱离系统以外的单独轴;Y、A、Z轴的旋转轴减数比分别为72:1,2:1,1:1,由系统自动进行控制而与手摇无关,其电机功率分别为3kW,2kW,1.5kW,编码器脉冲倍率都设为2倍,而不是通常的4倍。

图2轧钢辊雕刻机

4 数控及伺服系统相关参数

关于数控及伺服系统的工作原理比较简单,不必多述,这里仅给出数控及伺服系统操作运行时的相关参数,系统参数设置的类似界面如图3所示。

图3系统参数设置界面

(1)数控系统参数

1)关于各轴的基础参数

0118:00000005X轴电子齿轮比分母(根据机械减数比设定)

0119:00000003X轴电子齿轮比分子

0120:00000375Y轴电子齿轮比分母

0121:00000360Y轴电子齿轮比分子

0122:00002500Z轴电子齿轮比分母

0123:00006000Z轴电子齿轮比分子

0124:00000001A轴电子齿轮比分母

0125:00000036A轴电子齿轮比分子

0160:00000004X马达反馈编码器脉冲倍率值

0161:00000002Y马达反馈编码器脉冲倍率值

0162:00000002Z马达反馈编码器脉冲倍率值

0163:00000002A马达反馈编码器脉冲倍率值

0253:00000000X为0是直线轴,为1是旋转轴

0254:00000001Y为0是直线轴,为1是旋转轴

0255:00000001Z为0是直线轴,为1是旋转轴

0256:00000001A为0是直线轴,为1是旋转轴

2)有关Y、A轴回原点速度的参数

0136:00002000X回机械原点的**段速度(mm/min)

0139:00001500A回机械原点的**段速度(mm/min)

0142:00000040X回机械原点时,编码器寻找GRID信号速度(mm/min)

0145:00000150A回机械原点时,编码器寻找GRID信号速度(mm/min)

回原点速度有关的参数表明,Y、A轴回原点速度都比较低是因为Y、A轴的机械减数比都比较大,降低回原点速度可以保证回零精度。

(2)伺服系统参数

A轴

P1-01=2,设定伺服控制模式为速度模式

P2-04=1758,速度控制增益

P2-06=35,速度积分补偿

P2-25=8,共振抑制低通滤波

P2-26=257,外部干扰抵抗增益

P2-10=101,ServoON信号常OFF

B轴

P1-00=0,设定伺服接受脉冲命令的型式

P1-01=0,设定伺服控制模式为位置模式

P1-44=5,电子齿轮比分子

P1-45=3,电子齿轮比分母

P2-12=143,切换电子齿轮比,×10

P2-12=144,切换电子齿轮比,×100

P2-60=50,第二电子齿轮比分子

P2-61=500,第三电子齿轮比分子

X轴

P1-01=2,设定伺服控制模式为速度模式

P2-04=1318,速度控制增益

P2-06=28,速度积分补偿

P2-25=8,共振抑制低通滤波

P2-26=301,外部干扰抵抗增益

P2-10=101,ServoON信号常OFF

Y轴

P1-01=2,设定伺服控制模式为速度模式

P2-04=989,速度控制增益

P2-06=35,速度积分补偿

P2-25=7,共振抑制低通滤波

P2-26=237,外部干扰抵抗增益

P2-10=101,ServoON信号常OFF

Z轴

P1-01=2,设定伺服控制模式为速度模式

P2-04=1570,速度控制增益

P2-06=50,速度积分补偿

P2-25=5,共振抑制低通滤波

P2-26=201,外部干扰抵抗增益

P2-10=101,ServoON信号常开OFF

以上伺服的增益参数,都是通过使用台达伺服调试软件GAIN.EXE根据不同的JL/JM负载惯量比和不同的响应频宽BW计算出来的。由于电机的功率都很大,对电机的钢性要求很高,所以增益**好都尽量调整的高一些,以满足加工的实际要求。

(3)加工程序简介(G代码程序)

刻花程序如下:

N01G01B-175.F100000(刀至起始点)

N02G65L87P03A23B34(加工循环,起始行03终止行23循环次数35次)

N03G01X0.05F100(进刀)

N04G65L87P05A06B45(总槽数+1的一半-6)H4-M数控系统

N05G01B-240.Y4.269F150000(Y是螺旋分度y)

N06G01B-120.Y2.721F200000(Y是2倍槽间距-y=y’)

N08G65L87P09A10B2(加工循环,起始行09终止行10循环次数3次)

N09G01B-240.Y4.269F150000

N10G01B-120.Y9.711F200000(4倍的槽间距-y)

N14G65L87P15A16B45(总槽数-1的一半-5)

N15G01B-240.Y4.269F150000

N16G01B-120.Y2.721F200000

N18G65L87P19A20B1(加工循环,起始行19终止行20循环次数2次)

N19G01B-240.Y4.269F150000

N20G01B-120.Y9.711F200000

N22G01B-240.Y4.269F150000

N23G01B-120.Y2.751F200000(y’+累积误差)

N26M30(程序结束)

5结束语

以上从使用角度简要讨论了H4-M数控系统结合DELTA-ASDA台达伺服在轧钢辊雕刻机上的应用方案,它较以往单摆头式的钢辊刻花机,加工精度有大幅度的提高,加工效率提高了三分之一,是一种值得推广的应用方案。

参考文献[略]

作者简介

李晓东男现供职于台达公司伺服数控产品处。