中联重科创立于1992年,是一家脱胎于**科研院所的高新技术企业。成立20年来,年均复合增长率超过65%,为全球增长**为迅速的工程机械企业。公司生产具有完全自主知识产权的13大类别、86个产品系列,近800多个品种的主导产品,为全球产品链**齐备的工程机械企业。2012年,中联重科下属各经营单元实现营收过900亿元,利税过120亿元。

中联重科国际化战略目标:通过自身的裂变,形成多个专业化的事业部;通过并购完善裂变,围绕主业,使产品门类齐全;然后通过国内事业部与国外同专业的企业聚合形成跨国事业部。**终通过多次聚变,形成多个跨国事业部,打造真正的全球化企业。中联重科包容、共享、负责的新姿态,已经赢得了国际社会的认可。

中联重科已经从中联重科的信息化过渡到了信息化中联的时代。信息系统将所有园区的业务信息设计系统、服务系统联系起来。**终使全球的业务信息化。

1 中联重科的信息化

信息化战略的目标

建设“协同、高效、受控、安全”的信息化中联。协同,中联是集团加事业部的模式,建设和运行要协同起来,所有事业部在统一的平台运行;高效,通过信息化解决业务效率的问题;受控,管理控制的问题,通过系统的经营数据进行管理;安全,对信息系统资源安全的保护。

信息化总体目标

在公司层面的建设目标:管控为核心。以提高办公效率、实现对集团的有效监控为主要建设目标。财务业务一体化,管控门户。

在事业部层面的建设目标:产品为核心。以提高产品的设计效率,缩短产品生产周期、提高产品售后服务质量为主要建设目标。PLM-制造-物流-销售-财务。

信息化应用框架

为了实现中联重科各个系统应用的信息化,我们制定了信息化应用框架。

信息化实施策略

建设思路:统一、集中、协同。统一平台、集中部署、分层建设、协同推进。统一平台是中联重科信息化发展的基础策略;实体组织分层实施与虚拟组织集中管控运营相结合;持续的流程规范优化与系统建设相结合;项目建设与信息化队伍的健全完善相结合;数据的集中管理与事业部维护相结合;业务自动化处理(80%)与手工处理(20%)相结合。

集团IT治理框架是信息化建设的基础。

2 信息化在中联重科

设计研发制造的协同

系统框架中PLM-TC是核心部分。在制造系统中,TC、TCM采用的是西门子系统,MES为中联自主研发的体系。 利用三维产品设计、NX仿真分析,提高了产品的设计效率,降低50%的研发周期。在bauma展中展出的大动力挖掘机,从研发到**终的产品下线,共用时6个月。达到了一次装车,一次试车成功的效果。就是因为采用了仿真技术,改变了以往要设计很多的样机才能确定产品是否能够下线的过程。

MES-生产过程的实时监控和跟踪,实现生产过程的实时监控,实现生产数据的有效跟踪。通过MES-数据采集和物流配送电子化,提高了生产效率,实现生产数据采集的电子化,实现物流配送的电子化。

统一的制造管理平台

以ERP为核心的产品制造管理平台,在所有主机事业部及部分配套事业部的覆盖,实现了公司采购、计划、制造、财务、销售(售中)、仓储等核心业务一体化管控流程的自动化,有效提升各事业部管理水平,制造成本下降5%,库存下降近15%,生产能力提高近25%,项目的综合投资回报率达到了158.91%。

通过ERP平台应用的成功应用,财务集中管控:实现集团发展战略的安全落地,在纵向实现集团从上到下统一的财务管理,在横向上各事业部内形成财务业务一体化的应用平台;营销模式创新:实现营销模式由单一的直销向直销、经销商模式、模拟经销商模式以及融资租赁模式等混合模式的转变;多模式柔性制造:满足中联重科按订单生产MTO、按订单装配ATO、按库存生产MTS、按设计生产ETO、按项目生产、多配置、离散制造等各种业务模式;集团资源整合:梳理了集团数据资源,统一制定了企业物料编码、产品编码、客户编码、供应商编码、合同编码、人力资源编码等,实现集团上下统一“语言”。

供应商管理平台

实现以ERP为核心,上游与供应商,下游与客户之间的链接。

以SRM平台为核心的供应商管理平台,在核心事业部自主开发完成SRM(供应商管理)系统,不仅实现SAP采购常规业务的整合联动,而且将供应商准入、绩效考核、运行分析、风险控制等纳入系统管理,提高了采购部门与供应商的沟通效率,打造出了透明、高效、健康的供应链环境,提高了供应商管理和监督水平。

所有为中联配货的供应商在进行送货的时候都会有一个系统送货单据,配货员通过扫描单据进行收货,供应商通过在管理平台上操作,可以实现打印发票、财务结算等。缩短了整个供应的周期。

采购计划、采购订单、采购结算的透明化管理、规范物流单据。单据条码化,收货过账扫描完成,大大提高过账效率。结合车间现场看板管理供应商的到货及时率和准确率大大提高。提供信息交互平台,替代传统通过电话和电子邮件等形式进行信息传递的落后方式,使信息交互更快捷、准确、规范;提升了供应商自身的管理水平。

全球营销管理平台以CRM为核心

以CRM客户关系管理系统为核心,辅以呼叫中心系统、市场协同管理系统、外贸管理系统等系统,构建了集团统一的营销管理平台框架,实现了公司产品售前、售中以及售后整个营销服务的信息化闭环体系,体现了公司客户为中心的市场营销战略理念,促进了公司大营销模式创新,提高了客户的满意度,增强了公司全球市场及销售核心竞争力。实现商机管理,为下一阶段的销售管理提供了一个很好的参考。

售后服务的移动化

服务人员利用手机终端,就可以开展售后服务。

以SAP Afaria和SAP SUP为核心的售后服务移动应用平台,以移动化为手段,以车辆为中心,以过程为导向,以单据为驱动,通过移动CRM应用平台与客户服务管理系统(CSM)、ERP系统、备件系统及呼叫中心的有效整合,实现基于CRM的移动化服务、营销、催收管理,形成更全面、更高效、更完善、更主动的营销业务移动管理体系。

呼叫中心已在所有主机事业部上线使用,实现了客户一站化式服务,提供了优质、满意的服务。

前后台的实时互动,售后服务管理提升。**,应用自动定位、地图展示、即时拍照、移动传输等多种技术手段,不断优化服务业务流程,加强服务过程、结果的监控,实现了客户服务及时、高效、可控、零距离的执行与管理和精细化考核,提升售后服务能力,提高客户满意度。其次,呼叫中心扩容升级,改变召请服务模式,完成呼叫中心技能分组,有效保证服务完成30分钟后即进行电话回访,实现售后服务管理及时有效和考核准确有据。

售后的整个流程实现信息化,从故障申报,到售后维修,到手机终端申请配件的全过程。15分钟内出发是对客户的一个承诺。

物联智能云服务

按照A级机房标准建成集团物联网数据中心,可支撑十万台套设备的实时远程监控,目前,公司13大类产品逾80%的设备已接入物联网平台监管。实现混凝土车辆智能调度管理,对车辆异常卸料、偏航、油耗等情况进行有效监管;简化环卫设备操作模式,采用视频监控作业,提升设备在恶劣环境下的适应性及工作效率;实现起重设备全生命周期健康管理、远程故障诊断、维护保养提醒;开发客户自助服务平台、手机版客户服务平台,有力推动公司从“生产型制造”向“服务型制造”的转型升级。

示例:混凝土搅拌车的各项数据。能够为客户提供一个服务账号,时刻关注设备的运行情况和使用状态。

内控管理的数字化

建立以集团财务集中管理为核心内控平台。

(1)财务ERP系统为核心的财务集成管理平台,集成全面预算管理系统、资金系统、合并报表系统,在纵向实现集团从上到下统一的财务管理,在横向上各事业部内形成财务业务一体化的应用平台。

(2)SAP HR系统已在全公司实施组织、人事、考勤模块,形成公司内统一的管理口径和管控渠道;基于SAP HR的人力资源自助平台和总裁桌面,构建了人力资源沟通渠道,提供了基于人力业务的多层次多维度决策分析。

(3)OA系统在全公司应用,包括公文发布、在线审批、文件收发等核心办公自动化功能,建立了良好的企业级信息传递渠道,实现了企业内部风险控制业务流程的可视化、标准化和自动化,提高了企业经营效率和效果。

支持产品成本的财务分析,按整车编码对每一辆车实行整车成本分析。

以SAP CRM为核心的信用销售管理平台,建立了符合公司战略发展的信用管理体系,支持融资租赁、按揭、分期等信用销售模式,增强了公司信用销售风控力度,保障了公司信用销售业务的资金流安全。实现了信用风险的资金流、物流和信息流的集成一体化管理;风险管控产、供、销各环节的信息共享、业务协同和控制;信用销售业务模式下的风险控制、售后服务和资产运营分析。涉及的系统包括报表管理系统、再融资系统、银企直连、按揭管理系统、分期管理系统、上牌抵押管理模块、权证管理系统、保险(放心保)管理系统和清欠系统。

3 信息中联的效益

产品质量和顾客满意度提升;业务效率提升;财务指标优化;创新能力提升;经济效益;社会效益。

在没有应用ERP管理系统之前,每条装配线每天只能生产7〜8台车,现在的产能达到每天13-15台,MES系统上线后能达到每天22台的峰值产能。而且这些数据还是在没有人员数目发生变化的前提下,实现了效率的提升。

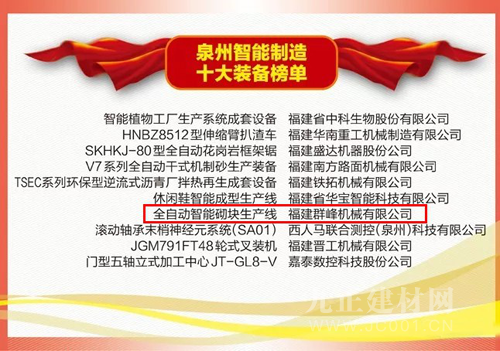

CIFF广州|遇荐大牌×豪德:“国 家 级 专精特新小巨人”企业,专注于先进木工设备研发

CIFF广州|遇荐大牌×豪德:“国 家 级 专精特新小巨人”企业,专注于先进木工设备研发